- 16 januari 2019

- Door Wouter Verheecke

- | 5 min. leestijd

- | Bron: Foodprocess

AFVULLIJN MET AANDACHT VOOR EFFICIENTIE, HYGIENE EN VEILIGHEID

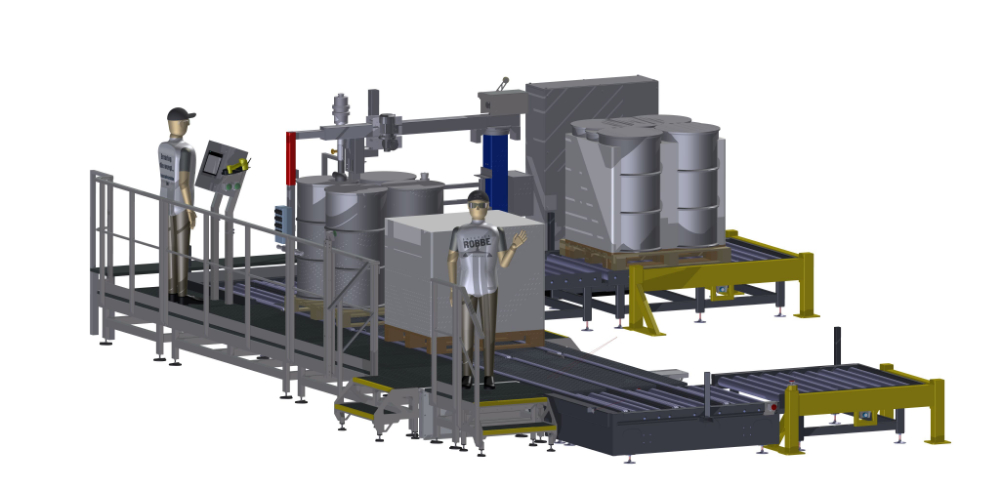

Bascules Robbe hertekent vulproces van Belgosuc

Belgosuc (Beernem) levert suikerspecialiteiten als halffabricaten voor de voedingsindustrie. Zijn producten verlaten het bedrijf veelal in IBC-containers, die voortaan op een geautomatiseerde afvullijn worden gevuld. Het bedrijf schakelde hiervoor Bascules Robbe uit Torhout in, dat het vulproces hertekende en zich zowel over de hardware- als de softwarekant van het hele verhaal ontfermde. Dankzij hen gebeurt het afvullen nu op een efficiëntere, hygiënischere en veiligere manier, precies zoals Belgosuc het had vooropgesteld.

Belgosuc (Beernem) levert suikerspecialiteiten als halffabricaten voor de voedingsindustrie. Zijn producten verlaten het bedrijf veelal in IBC-containers, die voortaan op een geautomatiseerde afvullijn worden gevuld. Het bedrijf schakelde hiervoor Bascules Robbe uit Torhout in, dat het vulproces hertekende en zich zowel over de hardware- als de softwarekant van het hele verhaal ontfermde. Dankzij hen gebeurt het afvullen nu op een efficiëntere, hygiënischere en veiligere manier, precies zoals Belgosuc het had vooropgesteld.

SUIKERSPECIALITEITEN

Belgosuc is in 1989 opgericht. Op basis van de suikers, die worden aangekocht bij raffinaderijen, en andere grondstoffen maakt het West-Vlaamse bedrijf voornamelijk mengstropen en -pasta's op maat van zijn klanten. Dat zijn zowel ambachtelijke als industriële voedingsbedrijven, die actief zijn in heel Europa.

Halffabricaten voor de voedingsindustrie

“Zij wenden onze halffabricaten bijvoorbeeld aan bij de productie van biscuiterie, patisserie of dranken. Onze suikerspecialiteiten worden verhandeld in bulk, containers en kleinverpakkingen. Op jaarbasis produceren wij hier 100 miljoen kg aan zoetigheden", zegt technisch directeur Patrick Schelstraete.

GEAUTOMATISEERDE AFVULLIJN

Na de bouw van een nieuwe productiehal, met ook een hooghygiënisch vullokaal, schakelde men Bascules Robbe in voor het ontwerp en de realisatie van een geautomatiseerde vullijn, voor het afvullen van stropen in IBC's en vaten in dit lokaal.

Efficiëntie, hygiëne en veiligheid hand in hand

“Voorheen gebeurde het vullen en afwegen van de containers hier manueel, met een palletweger. Om redenen van efficiëntie en nauwkeurigheid wilden we deze taak echter meer automatiseren", begint productiedirecteur Lode Blomme.

“Hygiëne en veiligheid kwamen hier ook meteen bij kijken. Om hygiëneredenen wordt het nieuwe afvullokaal maximaal afgesloten, wat leidde tot een zodanige lay-out van de nieuwe afvulinstallatie dat de toe- en afvoer van IBC's buiten het lokaal gebeuren."

Workflow

De beoogde efficiëntie werd dan weer vooral behaald door alle stappen bij het vulproces optimaal op elkaar af te stemmen. Twee operatoren kunnen nu samen twintig à dertig containers per uur afvullen, op een snellere, juistere en nettere manier dan voorheen. “In eerste instantie wordt een lege IBC-container of een pallet met vier lege vaten buiten het lokaal aangevoerd met een vorkheftruck. Deze containers zijn ofwel gloednieuw, ofwel intern gewassen, nadat ze al eens gevuld waren", legt Schelstraete uit.

“Via de rollenbanen en de automatische snelrolpoort komt de container in het vullokaal binnen. Elke IBC, uniek geïdentificeerd met een containerplaatje, wordt voorzien van een barcodelabel (SSCC), een productetiket en zegels met barcode. Na de scanning is de IBC gekend en kan de gegevensoverdracht tussen het interne traceer-ERP-systeem met de sturing van de afvulinstallatie uitgevoerd worden. Zo kan na het doseren het effectief gevulde gewicht ook geregistreerd worden. Op deze positie kan de operator op de HMI ook kiezen welk product er straks zal worden afgevuld", vervolgt hij.

“Vervolgens wordt de IBC tot net onder het vulventiel gebracht. Op deze eigenlijke vulpositie volgt er nog een tweede scan, waarbij gecontroleerd wordt of de opdracht uit het ERP-systeem wel overeenstemt met de container die klaarstaat. Simpel gesteld: 1.300 kg aan product krijg je natuurlijk niet in een vat van 200 kg. Op deze positie staat het bedieningspaneel van de vulautomaat. Het product komt in het vullokaal via een gesloten circuit binnen, vanuit de tanks erboven of ernaast. Het weegplateau, dat in het transportsysteem geïntegreerd is, detecteert in real time het gewicht. Wanneer het juiste gewicht is bereikt, stopt het vullen automatisch", overloopt de technisch directeur het verdere vulproces.

“Na afsluiten en verzegelen wordt via de rollenbanen en een tweede snellooppoort de volle container langs de andere kant tot buiten het vullokaal gevoerd. Daar kan de heftruckbestuurder die tot slot oppikken en naar het magazijn brengen, tot die naar de klant moet", klinkt het.

HARDWARE EN SOFTWARE

Bascules Robbe leverde hier niet alleen de wegende kettingbaan, maar bedacht dit hele vulproces, dat eerst in 3D werd uitgetekend. Het bedrijf stond daarbij ook in voor de levering en plaatsing van het transportsysteem en de snellooppoorten. Ook de hele PLC-programmering - met bijvoorbeeld ook de aansturing van die poorten - namen zij voor hun eigen rekening.

Gebruiksvriendelijk

“Omdat we verscheidene operatoren willen inzetten in het vullokaal, was gebruiksvriendelijkheid voor ons een belangrijke voorwaarde. De beelden op de HMI zijn door Bascules Robbe in nauw overleg met ons ontwikkeld, zodat we de bedrijfsinterne standaarden konden aanhouden", zegt Blomme.

”De vulinstallatie is zelflerend, waardoor we alsmaar nauwkeuriger en efficienter kunnen werken”

Zelflerend algoritme

“Het afvullen gebeurt in twee snelheden: eerst snel, dan trager. Het moment van de snelheidsaanpassing kan per receptuur ingesteld worden, afhankelijk van de viscositeit en het schuimende karakter van de stroop. Dat is aanvankelijk een moeilijke oefening, omdat er altijd nog wat product in de container loopt na het sluiten van het vulventiel. De installatie heeft echter een zelflerend algoritme. Ze kan die vulsnelheden zelf aanpassen om sneller en dichter bij het streefgewicht uit te komen. Zodra die parameters op punt staan, kunnen we die opslaan voor die specifieke receptuur en werken we dus alsmaar nauwkeuriger en efficiënter", legt de productiedirecteur uit.

Nauwkeurigheid

“Nu kunnen we de afgevulde gewichten intern opvolgen, en we stellen vast dat de bereikte nauwkeurigheid de verwachtingen ruimschoots overtreft. De eerste ijking gebeurde door Bascules Robbe zelf, dat hiervoor erkend is bij het NMi. Wettelijk gezien moeten zij om de vier jaar terugkeren voor een herijking, maar wij willen een jaarlijkse controle", klinkt het nog.

EVALUATIE

De geautomatiseerde vullijn betekent voor Belgosuc een meerwaarde op vele vlakken. “Vooreerst is er de snelheid. Voorheen moesten we de containers op voorhand scannen en verzegelen. Dat kan nu in dezelfde beweging als het afvullen zelf, met een grote tijdwinst tot gevolg", zegt productieverantwoordelijke Frederik Vanden Abeele. “Het vulproces verloopt nu ook netter. Wanneer er geen stroop afgevuld wordt, wordt de uitstroomopening van het vulventiel automatisch afgeschermd door een schaaltje. Zo druipt het product niet tot op de rollenbanen wanneer er geen container onder staat", haalt hij verder aan.

“Bovenal is de werkdruk nu merkelijk lager en is het hier dus aangenamer werken voor onze operatoren. Voorheen was een order van 50 IBC's in 3 uren een heuse uitdaging - om het eufemistisch uit te drukken - nu is dat zeker een haalbare klus", stelt hij.

Tot slot looft men nog de hoge servicegraad van Bascules Robbe. “Wij kiezen bij voorkeur voor leveranciers in onze nabije omgeving, omdat zij snel ter plekke kunnen zijn. Dat is hier zeker het geval!"