- 13 juni 2019

- Door Kevin Vercauteren

- | 6 min. leestijd

- | Bron: Metallerie

WAT ALS CHROOM 6 UITEINDELIJK TOCH WORDT VERBODEN DOOR EUROPA?

D'Haene heeft met lasercladden al alternatief achter de hand

De invloed van Europa strekt ver; ook de maakindustrie moet zich willens nillens plooien naar wat in Brussel wordt beslist. Neem het geval van hardverchromen als voorbeeld. Chroom 6 is een kankerverwekkende stof en is daarom op de verboden lijst terechtgekomen. De kans bestaat daardoor dat Chroom 6 op termijn niet meer gebruikt zal mogen worden. Bij D'Haene blijven ze daarom niet bij de pakken zitten en trachten ze te anticiperen op de toekomst. Met de ontwikkeling van het lasercladden staat er immers al een alternatief klaar.

KLEIN MAAR FLEXIBEL

KLEIN MAAR FLEXIBEL

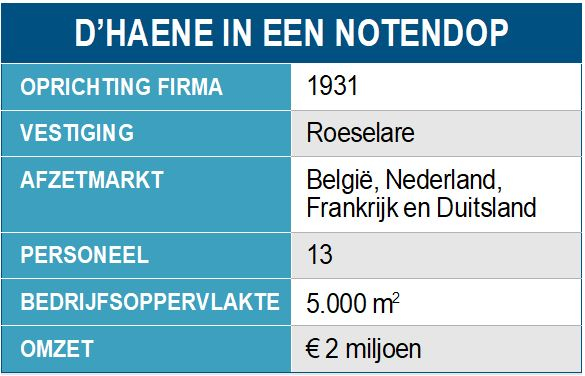

D'Haene met dertien werknemers is zo'n typische Vlaamse kmo die van haar beperkte grootte en korte communicatielijnen gebruikmaakt om zo flexibel en snel mogelijk in te spelen op de wensen van de klant, die elk jaar veeleisender wordt. Wie sukkelt met lange doorlooptijden, redt het niet meer. Zo bikkelhard is de realiteit geworden. Grote toeleveranciers, en met name bedrijven met een eigen product, lossen dat op door met de softwaremiddelen die Industrie 4.0 hun aanreikt, het proces van dichtbij in real time op te volgen. Kmo's zoals D'Haene slagen erin soms nog op dezelfde dag te leveren door een combinatie van vakbekwaamheid en een zeer rekbare planning. “In de huidige omstandigheden is een planning opmaken bijna onbegonnen werk“, zegt Erwin Deceuninck, die de dagelijkse leiding van het bedrijf in handen heeft. “Zowat elke dag moet die wel een paar keer veranderd worden.“ Daarnaast maakt het spreiden van het risico over een grote waaier van (kleine) klanten deel uit van de strategie. “Te zeer afhankelijk zijn van een klein aantal grote klanten kan zeer snel verkeerd aflopen. Dat heeft de recente geschiedenis van een paar metaalverwerkende bedrijven ons al geleerd“, aldus Erwin Deceuninck.

NICHE BINNEN EEN NICHE

Dit verhaal klinkt zeer bekend. Weinig kmo's die het anders aanpakken. Maar er zitten veel meer haken aan het verhaal van D'Haene. “We richten ons op een niche binnen een niche“, licht Erwin Deceuninck al een tipje van de sluier. In Vlaanderen is D'Haene namelijk een van de grootste rondslijpers. Op zich neemt het slijpen binnen de verspaning al een wat aparte plaats in, en je mag het zonder meer een niche noemen.

Maar binnen die niche profileert het bedrijf zich dan nog eens in het grotere segment, getuige de investering eind 2014 in een over een b-as beschikkende CNC-rondslijpmachine met een diametercapaciteit van 995 mm voor een lengte van 4 m, terwijl men al beschikte over een machine met een capaciteit van 850 mm op 6 m, weliswaar conventioneel. Met dat soort slijpmachines zet je het leeuwendeel van de concurrentie buitenspel. Die strategie is helder, maar toch ook enigszins gedurfd: staat het slijpen als niet-productietechnologie dan niet zwaar onder druk van bv. het harddraaien? Erwin Deceunick: “De verschillen tussen het slijpen en het harddraaien zijn van die aard dat je voor bepaalde toepassingen niet anders kunt dan voor het slijpen te kiezen: onstabiele stukken, werkstukken met onderbroken sneden, bepaalde ruwheden die voor het harddraaien onmogelijk zijn ... Bovendien krijg je vandaag meer en meer te maken met nieuwe, hardere coatings waarin bijvoorbeeld carbides zitten. Die worden met een diamantsteen geslepen en kunnen niet geharddraaid worden.“

Maar binnen die niche profileert het bedrijf zich dan nog eens in het grotere segment, getuige de investering eind 2014 in een over een b-as beschikkende CNC-rondslijpmachine met een diametercapaciteit van 995 mm voor een lengte van 4 m, terwijl men al beschikte over een machine met een capaciteit van 850 mm op 6 m, weliswaar conventioneel. Met dat soort slijpmachines zet je het leeuwendeel van de concurrentie buitenspel. Die strategie is helder, maar toch ook enigszins gedurfd: staat het slijpen als niet-productietechnologie dan niet zwaar onder druk van bv. het harddraaien? Erwin Deceunick: “De verschillen tussen het slijpen en het harddraaien zijn van die aard dat je voor bepaalde toepassingen niet anders kunt dan voor het slijpen te kiezen: onstabiele stukken, werkstukken met onderbroken sneden, bepaalde ruwheden die voor het harddraaien onmogelijk zijn ... Bovendien krijg je vandaag meer en meer te maken met nieuwe, hardere coatings waarin bijvoorbeeld carbides zitten. Die worden met een diamantsteen geslepen en kunnen niet geharddraaid worden.“

COMPLEMENTAIRE AFDELINGEN

De visie van D'Haene steunt heus niet op het slijpen alleen, het bedrijf bestaat uit meerdere activiteiten of afdelingen (met eigen specialisten) die allemaal min of meer complementair zijn en die er samen voor zorgen dat hydraulische cilinders volledig binnenshuis afgewerkt kunnen worden. Laten we beginnen met de activiteit die chronologisch de oudste is en merkbaar in de lift zit: de revisie van motoren. “De interesse in oldtimers neemt toe, dat voelen we duidelijk en we zouden deze poot dan ook verder willen uitbouwen. Maar we worden geremd doordat we geen nieuw personeel vinden. Hier zouden er direct over de verschillende afdelingen drie tot vier mensen kunnen beginnen.“ Een duidelijke oproep!

Ter ondersteuning van de bovenstaande activiteit heb je ook nog een bescheiden draai- en freesafdeling. Die schiet in actie wanneer er bijvoorbeeld een nieuwe cilindermantel gedraaid moet worden. En dan zijn er nog de negen baden voor het hardverchromen waarmee een coatinglaagje tot maximaal enkele tienden van een millimeter dik gelegd kan worden. Dankzij deze oppervlaktebehandeling kan de hardheid van het onderdeel worden verhoogd tot wel 60 HRC.

EEN KAARTENHUISJE?

Als je alles samenlegt, zit de puzzel bij D'Haene goed in elkaar. Voor de revisie van motoren moet je nu en dan een krukas slijpen. Sowieso wordt er vaak met een overmaat gewerkt, waarbij het slijpen voor de finishing touch zorgt. Dat geldt ook na het hardchromeren: opnieuw zal het slijpen voor de finale afwerking moeten zorgen. Op die manier komen al die activiteiten mooi samen, alleen zou Europa binnenkort wel eens serieuze stokken in de wielen kunnen steken. Gezien het hoge risico van Chroom 6, een stof die voor het hardverchromen van cruciaal belang is, werd deze stof toegevoegd aan de lijst met producten die enkel gebruikt mogen worden indien er een autorisatie voor is. Door de net aangehaalde link met slijpen zou die beslissing ook gevolgen kunnen hebben voor D'Haene.

Als je alles samenlegt, zit de puzzel bij D'Haene goed in elkaar. Voor de revisie van motoren moet je nu en dan een krukas slijpen. Sowieso wordt er vaak met een overmaat gewerkt, waarbij het slijpen voor de finishing touch zorgt. Dat geldt ook na het hardchromeren: opnieuw zal het slijpen voor de finale afwerking moeten zorgen. Op die manier komen al die activiteiten mooi samen, alleen zou Europa binnenkort wel eens serieuze stokken in de wielen kunnen steken. Gezien het hoge risico van Chroom 6, een stof die voor het hardverchromen van cruciaal belang is, werd deze stof toegevoegd aan de lijst met producten die enkel gebruikt mogen worden indien er een autorisatie voor is. Door de net aangehaalde link met slijpen zou die beslissing ook gevolgen kunnen hebben voor D'Haene.

Om ervoor te zorgen dat het model niet als een kaartenhuisje in elkaar zou storten, en om zich voor te bereiden op een eventuele toekomst zonder Chroom 6, heeft D'Haene besloten proactief op zoek te gaan naar een alternatief, en dat is lasercladden geworden. Speciaal om deze nieuwe activiteit uit te bouwen, werd Tobias Knockaert aangetrokken en werd er geïnvesteerd in een nieuwe machine met een Trumpf laserbron van 3 kW. De machine is geschikt voor stukken tot 6 m in lengte en 671 mm in diameter. Wat het gewicht betreft, is men 'beperkt' tot 5 ton.

“De verschillen tussen slijpen en harddraaien zijn van die aard dat je voor bepaalde toepassingen niet anders kunt dan voor slijpen te kiezen: onstabiele werkstukken, werkstukken met onderbroken sneden, bepaalde ruwheden ..."

LASERCLADDEN

Bij het lasercladden wordt er via een nozzle een poederlaag aangebracht op een bestaand werkstukoppervlak. “Die laag poeder wordt door het gebruik van een laser neergesmolten, zodat er effectief sprake is van een metaalbinding. Tegenover het thermisch opspuiten biedt dat het grote voordeel dat de gelegde coatinglaag na verloop van tijd niet kan afbrokkelen“, vertelt Tobias Knockaert.

Nog een ander belangrijk voordeel van het lasercladden is dat er gespeeld kan worden met de samenstelling van de coating. Met andere woorden, het is nu mogelijk de sterke punten van verschillende materialen in een coating samen te brengen.

Nog een ander belangrijk voordeel van het lasercladden is dat er gespeeld kan worden met de samenstelling van de coating. Met andere woorden, het is nu mogelijk de sterke punten van verschillende materialen in een coating samen te brengen.

“Maar daar schuilt meteen ook een van de moeilijkheden“, merkt Knockaert op. “Je moet op voorhand goed kunnen inschatten hoe de verschillende materialen (chemisch) op elkaar reageren. Sommige matchen beter dan andere. Daarmee rekening houdend, moet je een strategie uitwerken. Bij de opbouw van die metallurgische knowhow hebben we een beroep kunnen doen op de hulp en kennis van Sirris.“ Lasercladden blijkt in het algemeen trouwens best een complex proces te zijn.

Knockaert: “Je krijgt te maken met veel meer parameters dan bij het draaien. Behalve de materialenkennis moet je bijvoorbeeld rekening houden met porositeiten, er kunnen scheurtjes optreden ... en je moet uiteraard over de nodige kennis beschikken van de laser, dingen die bij het draaien geen rol spelen.“ Maar daar staan dan wel een pak voordelen tegenover. We noemden al de metallische binding en het feit dat je meerdere materialen kunt combineren. Daar komt bovenop: corrosievastheid, slijtvastheid en vuurvastheid.

BESLUIT

Waar de insteek oorspronkelijk het vervangen van het hardchromeren was, wordt het lasercladden, onder meer door het steeds opschuiven van de sunset date, bij D'Haene vooralsnog meer als complementaire techniek ingezet.

Waar de insteek oorspronkelijk het vervangen van het hardchromeren was, wordt het lasercladden, onder meer door het steeds opschuiven van de sunset date, bij D'Haene vooralsnog meer als complementaire techniek ingezet.

Knockaert: “Het hardchromeren is een langzaam proces dat toch een paar uur nodig heeft voor een laag van amper een paar tienden. Het cladden gaat veel sneller en leent zich meer voor kleine oppervlakken zoals ingesneden onderdelen, passingen, dichtingen en overlopen. Zeker bij duurdere stukken - lasercladden is niet goedkoop (de prijs van de diverse poeders is onderling groot) - was er bij de klant een duidelijke behoefte aan een techniek waarmee een klein oppervlak relatief snel hersteld kan worden, zonder het risico op afbrokkelen nadien. Het lasercladden vult die leemte in.“