- 09 mei 2019

- | Bron: Dobbit

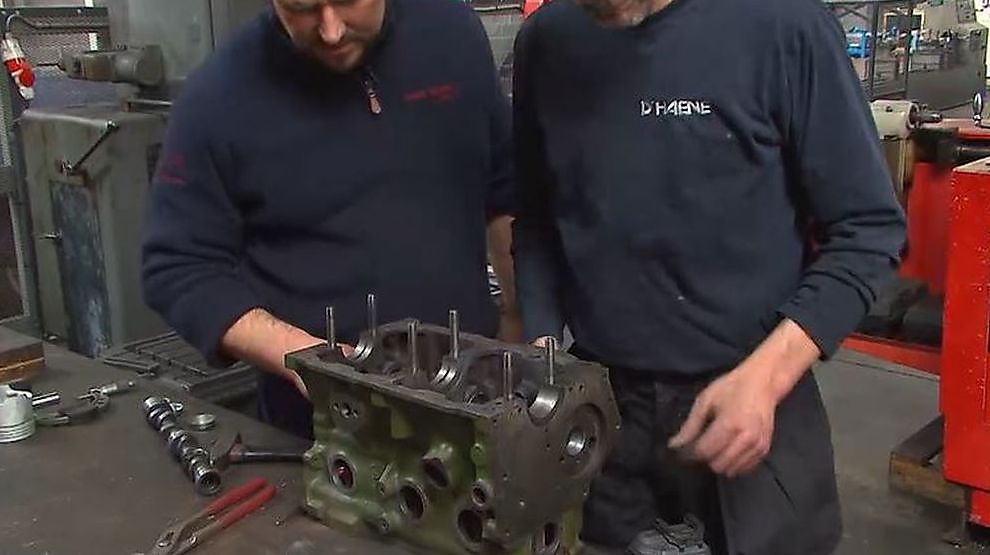

De Engelse oldtimer 11 - Revisie motorblok

De Engelse oldtimer - Ep.11 - Revisie motorblok

In deze aflevering trekken we terug naar het motorenrevisiebedrijf waar we samen met Carl de revisie van het motorblok en de cilinderkop kunnen volgen. Er wordt gehoond, geboord, gevlakt en geslepen. Ook alles wat vervangen moeten worden, wordt vernieuwd, zodat ze later weer gemonteerd kunnen worden.

Transciptie

In deze reeks van DIY on Wheels krijgt een Austin Cooper S uit 1964 een body off restauratie.

In de vorige aflevering werden de carburatoren onder handen genomen. Ze werden volledig gereviseerd, afgesteld en voorzien van sportfilters. Nu is het motorblok terug aan de beurt.

Man 1

Ik werd gebeld door revisiebedrijf D’Haene met het nieuws dat alle onderdelen toegekomen zijn. Ze nodigden mij uit om de assemblage mee te volgen en dat zie ik wel zitten.

Een tijdje terug bracht Carl het motorblok binnen. Alle onderdelen werden gecontroleerd en opgemeten. De cilinderkop en krukas bleken nog in goede staat. Het motorblok ook maar dat had blijkbaar wel al wat meegemaakt.

Man 1

We hadden gezien dat er al cilinderbussen in zaten. We hebben die er dan uitgehaald maar de opening was toen te groot om terug originele bussen te plaatsen. Zie je? Daarom hebben ze hier nieuwe bussen gemaakt. Deze zijn ook iets dikker en ze voorzien ze van een rand. Die zorgt ervoor dat de bussen er niet door vallen. Als de originele slecht gemonteerd worden, bestaat het risico dat ze naar beneden getrokken worden en in de motor vallen. Daarom maken ze er hier een rand aan zodat ze er niet door kunnen vallen. Daarom is deze rand ook groter uitgefreesd dan de binnenwand. Op één en drie zit er al een nieuwe bus in, nu doen we nog twee en vier.

Die bussen moeten er handmatig ingeperst worden. Voor extra stevigheid wordt er ook een borgmiddel gebruikt.

De bussen moeten er mooi recht in geperst worden, anders kan je herbeginnen. Een secuur werkje dus.

Man 1

De cilinderbussen zitten nu in het blok. Die worden nu opnieuw geboord, op de juiste maat van de pistons. Dan wordt het blok ook gevlakt, dan zijn die oneffenheden weg.

Voor we kunnen boren moet de boor zeer precies gecentreerd worden. Daarna wordt er een eerste stukje geboord. De diameter moet opgemeten en gecontroleerd worden. Als alles goed zit kan volledige bus geboord worden.

Terwijl de nieuwe cilinderbussen op maat geboord worden, gaan we alvast aan de slag met de cilinderkop. De vorige keer werd deze getest en goedgekeurd. Ook de kleppen zijn nog perfect bruikbaar.

Man 1

De kleppen zijn gekuist en ook gecontroleerd om te zien of er geen slag op zit. Alle kleppen zijn mooi recht. De klepgeleiders zijn ook gecheckt maar daar zat er speling op. Als er teveel speling is, raakt er olie tot in de cilinders. Dan komt er blauwe rook uit de uitlaat en is er een overmatig olieverbruik. We kunnen het verschil eens tonen, er zitten ondertussen al twee nieuwe in de cilinderkop.

Man 2

Ja het is duidelijk te zien in de cilinderkop zelf. Dit zijn nog oude klepgeleiders. Je ziet duidelijk de speling. En hier zijn er al twee nieuwe gemonteerd.

Man 2

En hier is er praktisch geen speling meer. Maar de klept valt wel mooi naar beneden, tot aan de zitting. We kunnen nu overgaan tot het slijpen van de kleppen. De kleppen hebben altijd een vaste hoek. Die gaan ik opmeten met de hoekmeter. En die is 45 graden bij de kleppen van deze mini.

Man 2

Aangezien de hoek 45 graden is, ga ik de machine instellen onder 45 graden. Ik verschuif deze tot ik exact op 45 graden zit en dan zet ik alles vast.

Man 2

Nu kan ik de kleppen slijpen. Dus ik monteer een klep in de machine en dan kan ik deze slijpen.

De slijpsteen wordt gekoeld met olie. Aan het geluid kan je horen of de klep helemaal rondom rond geslepen is.

Man 2

Bij de uitlaatkleppen hetzelfde proces, deze zijn ook 45 graden.

Man 2

Voila, die zijn klaar.

Nu is de cilinderkop aan de beurt.

Man 2

Dan ga ik over tot het demonteren van de klepgeleiders. Dat doe ik met een doorslag en een hamer.

Door korte draaitjes te geven aan de doorslag, wordt vermeden dat deze vast komt te zitten.

Man 2

Goed, die zijn ook al gedemonteerd.

En dan gaan we opnieuw richting de pers om de nieuwe klepgeleiders te monteren.

Om deze even diep te plaatsen als de originele wordt er een hulpstukje met de juiste maat tussen geplaatst.

Man 2

Dan koel ik eerst de klepgeleider waardoor deze een beetje krimpt en er gemakkelijker zal inschuiven.

Man 2

En dan nog wat olie.

Man 2

Zo gaat die er nog makkelijker in.

Dezelfde doorslag als daarnet wordt gebruikt om de klepgeleider mooi recht en zonder beschadigingen in de opening te persen.

Man 2

Tot aan het hulsptukje.

Man 2

En die zit al gemonteerd.

Man 2

Voila, die zijn allemaal gemonteerd.

Tijd voor de volgende stap dus.

Man 2

De klepgeleiders zijn nu allemaal gemonteerd maar door het persen van de klepgeleider in de cilinderkop kan het gebeuren dat er hier een kleine braam ontstaan is aan de binnenkant. Ik moet ervoor zorgen dat de kleppen mooi naar beneden vallen en dat er geen weerstand is. Daarom neem ik deze priem. Ik steek die er voorzichtig in, draai eens rond en neem zo de bramen weg.

Man 2

Dit kan het verschil maken tussen een klep die goed sluit of één die niet goed naar beneden valt. Ik ga nu eens controleren of alle kleppen mooi naar beneden vallen.

Man 2

Er zijn nog enkele kleppen die niet volledig tot beneden vallen.

Man 2

Die zal ik nog een beetje moeten bijwerken zodat die volledig soepel tot helemaal in de zitting vallen.

Man 2

De reden kan ook zijn dat er toch nog wat vuil is achtergebleven op de klepsteel.

Eentje blijft nog altijd haperen.

Man 2

Deze ga ik lichtjes moeten ruimen. Daarvoor hebben we speciale ruimers, die kunnen we instellen door dit schroefje te lossen en dit vast te zetten. Hoe verder je gaat, hoe meer deze mesjes naar buiten staan en hoe groter die diameter wordt die je zal ruimen. Ik pas even of die er in kan en die kan er net in.

Man 2

Ik zal deze al eens handmatig ruimen en dan eens proberen of de klep wel naar beneden valt.

Man 2

Ik heb lichtjes geruimd.

Man 2

Zo. Dit is perfect.

Man 2

Nu ga ik de zittingen slijpen zodat die hoek van 45 graden ook overeenkomt met die van de kleppen. Die kan ik dan op elkaar roderen. Als die dan mooi dicht gerodeerd zijn dan is er een zo minimaal mogelijk compressieverlies in de motor.

Daarvoor wordt een speciaal toestel gebruikt.

Man 2

Ik check altijd voordien al eens of de cilinderkop min of meer recht staat met een kleine waterpas.

Man 2

Een klein beetje bijstellen want hoe vlakker hij ligt, hoe beter.

Man 2

Dan alles goed aanspannen en deze weer verwijderen.

Man 2

Nu de geleider monteren in de machine.

Man 2

Vastzetten.

Man 2

Nu eerst centreren in een klepgeleider.

Man 2

Dan zet ik de beitel er bijna tegen en zet ik de machine los. En die centreert het laatste stuk dan zelf. Dat kan je zien als ik duw tegen de kop, dan centreert de machine zich weer zelf.

Man 2

Wanneer die helemaal terug stil staat kan ik die vastzetten.

Nu het toestel correct ingesteld is, kan de klep geslepen worden.

Man 2

We draaien tot ze volledig rondom rond slijpt.

Man 2

Nog een beetje.

Man 2

Nu is ze volledig rondom rond geslepen. En dat kan ik controleren.

Man 2

Dat doe ik door een klep te roderen en dan kijken of die volledig dicht is.

Man 2

Ik doe wat rodeerpasta op de klepschotel.

Man 2

Op de zitting doe ik wat olie. Dan glijden die mooi over elkaar.

Man 2

En met een rodeerstokje kan ik de klep nu roderen.

Man 2

Als die twee perfect aansluiten, zou de rodeerpasta rondom rond, zowel op de zitting als de klep, een egale kleur moeten hebben.

Man 2

Hier kan goed het gedeelte zien dat gerodeerd is. Wat nog blinkt is geen raakvlak met de zitting. En dan kijk ik ook eens of de zitting rondom rond ook die matte kleur heeft. En dat is zo. Nu kan ik de rest doen.

Dit is opnieuw een secuur werkje. Zo zie je maar dat het reviseren van een motorblok een tijdrovend werk is dat heel wat expertise vraagt.

Terwijl de resterende zittingen geslepen worden, gaan we nog eens kijken hoe ver het staat met het motorblok.

De nieuwe cilinderbussen zijn ondertussen allemaal op de juiste maat geboord.

Man 1

We controleren nog eens de diameter van de boring.

Man 1

Kijk, ze zijn allemaal gelijk.

Man 1

Voor we het blok gaan vlakken, moeten er nog heel wat bewerkingen gebeuren. Deze openingen van de koelkanalen moeten uitgeboord worden. Daar zit heel wat roest in, ook binnenin. De boutgaten van de cilinderkopbouten moeten ook gekuist worden, vooral de draad. En de vriespastilles. Dat zijn deze drie, worden ook vervangen. Als er vroeger gewoon water in het blok zat als koelvloeistof, kon dat uitzetten als het bevroren was en het motorblok kon barsten. Deze pastilles vlogen er dan uit als het vroor zodat het blok niet kon barsten.

Man 1

Je ziet al het wat roest zitten, ook in het blok.

Met een staalborstel op een pneumatische stiftslijper kan er nu zoveel mogelijk roest verwijderd worden.

De koelkanalen worden vrijgemaakt door ze te doorboren met een metaalboor met de juiste diameter.

Het reinigen van de boutgaten gebeurt met een draadtap met dezelfde schroefdraad.

Man 1

Nu gaan we de nokkenaslagers verwijderen. Straks wordt het motorblok en alle oliekanalen gereinigd en daarna kunnen we nieuwe monteren.

Man 1

Nu is het motorblok klaar om gevlakt te worden zodat alle mogelijk oneffenheden weg zijn.

Man 1

Het motorblok moet eerst volledig pas staan zodat het mooi egaal gevlakt wordt.

Als het waterpas staat, wordt alles goed vastgezet en de machine ingesteld.

Het vlakken zelf gebeurt in meerdere kleine stappen want er wordt niet meer weg gefreesd dan echt nodig.

Zoals je kan zien aan het blinkende oppervlakte heeft de beitel het vlak overal geraakt. Het motorblok is dus volledig gevlakt.

Straks moet het nog gehoond worden maar we gaan eerst eens kijken naar de cilinderkop want ondertussen zijn alle klepzittingen geslepen. Er moet nu getest worden of alle kleppen goed sluiten.

Man 2

Dus het uitlaatkanaal van deze klep ga ik vacuüm trekken. En als hier de wijzer in het groen staat, dan weet ik dat deze volledig dicht is.

Man 2

Zoals je kan zien zijn deze nog niet volledig dicht. Maar op dit uitlaatkanaal zitten er twee kleppen. Ik moet dus uitzoeken welke van de twee nog wat meer gerodeerd moet worden. Ik kan dat zien door even te duwen op de klep.

Man 2

Als ik op deze duw, zie ik dat de wijzer wel naar het groen gaat, bij deze klep niet. Ik weet dus dat ik deze nog extra moet roderen, zodat hij helemaal afsluit.

Man 2

Nog eens controleren of de kleppen nu wel dicht zijn. En de wijzer gaat mooi naar het groen dus die is ook goed. Voilà. Dan kan ik de kleppen er terug uithalen.

Man 2

En kan ik nu ook de cilinderkop vlakken.

Man 1

De kleppen worden altijd op een plankje gestoken in de juiste richting. Dit is de kant van de distributie. Waar de distributieketting dus zit. Dit is altijd de eerste cilinder. Ze mogen ook niet meer gewisseld worden want deze klep is nu gerodeerd voor deze zitting.

Maar eerst gaan we het motorblok honen, dan kan dit alvast terug gereinigd worden voor montage. Na het boren moet de cilinderwand altijd gehoond worden.

Man 1

De boring is gedaan tot op 5/100 van de exacte maat. Die laatste 5/100 worden gehoond met dit toestel, daar zitten slijpsteentjes op. Ondertussen wordt er ook een kruispatroon gemaakt in de cilinderwand om de olie naar beneden toe te begeleiden, terug naar het carter.

Het is dus erg belangrijk om tussendoor regelmatig de diameter na te meten.

Man 1

Hier zie je nu goed het kruispatroon in de cilinderwand. Dat loopt kruiselings naar beneden om de olie af te voeren via de cilinder terug naar het carter. Dat zorgt er ook voor dat de segmenten altijd op dezelfde manier draaien in de zuiger. Je kan hier goed het verschil zien, deze is al op maat, de andere moeten nog gehoond worden.

Na het honen worden de kleine bramen die eventueel op de rand ontstaan zijn nog weg geschuurd.

Man 1

Voila, het motorblok is nu volledig afgewerkt. Het gaat nu terug de wasmachine in om grondig gereinigd te worden.

Terwijl deze gewassen wordt, kan de cilinderkop afgewerkt worden. Maar dat zie je in de volgende aflevering van DIY on Wheels. Daarin worden de cilinderkop en het motorblok weer volledig gemonteerd.